耳片类结构细节寿命计算

案例概括

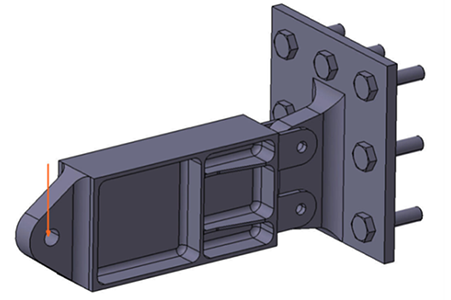

飞机结构中耳片连接结构是常见的结构形式,常用于梁、墙、框的端头,耳片承受集中载荷,由于其结构存在应力集中,是结构设计中重点关注的疲劳部位。虽然通过疲劳试验可以确定试件的疲劳寿命性能指标,但是大量的试验测试周期长、成本高,采用仿真计算手段能够为试验的设计提供指导,有效减少试验的次数,并同样获得具有参考价值的计算结果。

项目挑战

1.飞机结构中耳片连接结构是常见的结构形式,耳片承受集中载荷,由于其结构存在应力集中,是结构设计中重点关注的疲劳部位。

2.虽然疲劳试验可以确定试件的疲劳寿命性能指标,但是测试周期长、成本高。

3.采用仿真计算手段力求能够为试验设计提供指导,有效减少试验次数,获得具有参考价值的计算结果。

解决方案

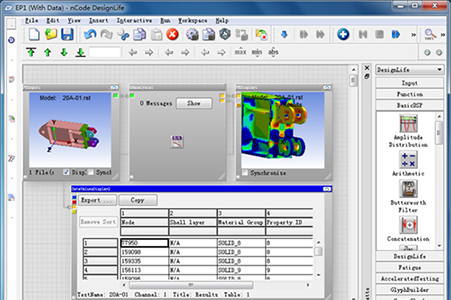

1.本次计算的对象与试验的对象完全一致,在实际疲劳试验之前要对每组试验件取其中一个进行应变测量试验,用于获得试验件关键部位的应变分布情况,因此按照该加载载荷进行仿真计算,获取相应部位的应变分布和应变值,用于与试验结果进行对比,同时对边界条件的处理方法、网格的收敛性及其他计算控制参数进行标定和验证。

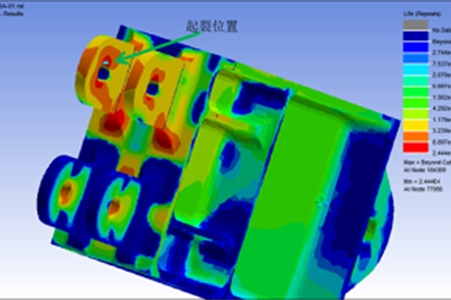

2.完成应变测量分析以后,对三个试验件分别按照实际的疲劳试验幅值载荷加载进行静力分析,获得在疲劳幅值载荷下的应力计算结果。

3.疲劳裂纹萌生寿命,并与试验结果进行对比。

用户价值

对客户提出的典型接头耳片进行疲劳寿命计算,并与同样试验条件下的试验结果进行比较分析,验证采用仿真计算手段针对耳片连接结构进行疲劳寿命分析的可行性。