仿真技术步入协同时代

《中国计算机报》记者王雅慧

随着国内外市场竞争的日趋激烈,企业必然面临着产品研发周期短、研发成本低、产品质量优的要求。这就要求产品研制过程走向信息化,以日新月异的网络技术和计算机技术为基础,采用产品数字化虚拟研发技术,重组企业产品研发流程。

安世亚太公司副总裁田锋认为,在产品研发信息化过程中,协同是主旋律,作为以“数字化虚拟实验”为本的CAE仿真技术,也将在协同大潮中找到新的发展空间,建立流畅的仿真通道,帮助企业打通从设计、仿真、试验、制造的全数字化生产线。

CAE百家争鸣

不同于CAD软件,现代主流CAE软件在应用上各有领域,在核心功能上各有侧重,在解决问题的方式上也各有特点。没有一个CAE软件可以包打天下,这是分析领域的广泛性决定的。对于大型企业和设计院,即使对同一个部门,通常一种软件也无法满足所有分析要求。

CAE技术的百家争鸣为中国工业CAE应用带来了繁荣。但仿真软件的百家争鸣是一把双刃剑,为中国工业应用带来益处的同时也带来诸多烦恼。多种零散的软件带来了数字化生产线中的异构问题,导致该生产线上的操作人员在学习使用、技术交流、数据共享、多场耦合等方面的问题。设计与仿真数据的不同源现象导致多种管理问题。这些问题严重阻碍了企业信息化和数字化工程的顺利实施。

协同是主旋律

田锋谈到,“正是由于上述存在的种种问题,协同成为当今企业呼声最高的需求,也是企业信息化的主要目标。CAE技术在这一两年的发展目标也是协同,在2005年也不会变化。该类技术的目标是将世界百家争鸣的CAE技术整合起来,发挥各家所长,避免各家技术的缺陷,尤其是将异构技术之间的数据不兼容性导致的问题降到最低。同时,这种技术不但是技术的集成,也是瞄准分析流程的集成,使得服务于产品研发的多种学科的技术同时发挥作用,而且对这些技术产生的研发建议综合评估,形成综合了所有建议、为多种指标认可的、最适合于目前状态的研发方案。”

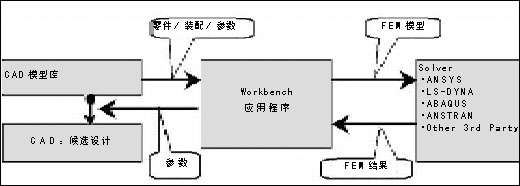

ANSYS的协同仿真环境正是适应企业的需求,为企业搭建一个仿真分析的平台,很好地实现对设计、仿真分析和试验的协同和管理,从而实现研发过程的正规化、流程化和统一化,便于进行研发管理和控制,同时极大提高研发效率,降低研发成本,确保产品质量。所有与仿真工作相关的人、技术、数据在这个统一的环境中协同工作,各类数据之间的交流、通信和共享皆可在这个环境中完成。

CAE贯穿整个研发流程

“早在20世纪70年代,CAE技术就已经进入中国,但由于当时未认识到实际实践的条件,CAE被‘迷信’地认为是一种万能的技术,在经历了失败的结果之后,又极端地把它打入了‘无用’的牢笼。当然,现在CAE已经走上一个理性的发展阶段。”田锋颇有遗憾地说,“在这个过程中,CAD技术得以充分发展,被企业广泛采用。从技术的重要性来看,CAD、CAE是同等的,从涉及的阶段来看,应该是CAE驱动CAD。”

以塑胶模具为例,传统的注塑方法是在正式生产前,由设计人员凭经验与直觉设计模具,模具装配完毕后,通常需要几次试模,发现问题后,不仅需要重新设置工艺参数,甚至还需要修改塑胶制品和模具设计,这势必增加生产成本,延长产品开发周期。采用CAE 技术,可以完全代替试模,CAE技术提供了从制品设计到生产的完整解决方案,在模具制造之前,预测塑胶熔体在型腔中的整个成型过程,帮助发现潜在的问题,有效地防止问题发生,大大缩短了开发周期,降低生产成本。

CAE技术如果不能被设计人员广泛应用,它的价值就永远不可能得到完整实现。因此,CAE技术也必须经过合理的开发改进,使之无论在设计理念还是在操作流程上都能融入数字化工程体系,这样才能真正成为设计人员的分析工具,才可能真正融入整个研发流程。